Kryzys jest doskonałym „narzędziem” weryfikującym umiejętności kadry kierowniczej, doskonałym katalizatorem myślenia w kategoriach efektywności, a nie w kategoriach efektowności – której sprzyjały ostatnie lata prosperity. Dlatego też czas dobrobytu ekonomicznego, zawsze powinien być czasem przygotowań do zawirowań na rynku lokalnym, jak i globalnym – co właśnie teraz ma miejsce.

Poczucie sukcesu i bezpieczeństwa ostatnich lat uspokajało zarządy firm do tego stopnia, iż niechętnie sprzyjały inwestycjom w nowe narzędzia czy też zmiany organizacyjne, które miałyby minimalizować bieżące koszty. Ktoś , kto jedynie czerpał pełnymi rękami z obfitości ostatnich lat, wykazał się krótkowzrocznością, jeśli nie podjął działań zapobiegawczych.

Specjalnie w ostatnim zdaniu użyłem sformułowania znanego i niemal kultowego, jeśli chodzi o podstawowe cele funkcjonowania działu Utrzymania Ruchu – działań zapobiegawczych. Jeśli jest rzeczą oczywistą i nie podlegającą dyskusji , iż działania zapobiegawcze przynoszą dużo większe korzyści (czytaj oszczędności) niż działania następujące po wystąpieniu zdarzenia awaryjnego, to takim zdarzeniem awaryjnym w skali globalnej gospodarki jest obecny kryzys. Więc należałoby zapytać się, jakie działania zapobiegawcze podjęły zarządy firm, aby zminimalizować negatywne skutki obecnej awarii?

Skuteczność każdego z obszarów funkcyjnych przedsiębiorstwa daje w efekcie ogólny obraz kondycji firmy. Skuteczność, czyli zbiór narzędzi, kwalifikacji i zarządzanie nimi w taki sposób, aby zapewnić dyscyplinę finansową, oszczędne gospodarowanie posiadanymi środkami, przy jednoczesnym podnoszeniu jakości wewnętrznej i wartości produktu. Przykładem takich narzędzi informatycznych mogą być powszechnie stosowane programy księgowe, logistyczne, magazynowe, kadrowe, produkcyjno – jakościowe…itd.

Bowiem sukces firmy, odporność na wahania koniunktury, opiera się na przetwarzaniu informacji i na szybkiej reakcji na zmieniające się warunki otoczenia biznesowego. Celem systemów informatycznych jest analiza maksymalnej ilość danych wejściowych, a odpowiedzią jest minimalna ilość danych wyjściowych, które wskazują na konkretne działania. Rezygnacja z narzędzi informatycznych natychmiast spowoduje cofnięcie firmy o przysłowiowe 100 lat, natychmiast spowoduje śmierć ekonomiczną lub w najlepszym przypadku zepchnięcie do niszy ekscentrycznego producenta. Więc jeśli zestawimy zasadność użytkowania narzędzi informatycznych z faktem, iż około 75% przedsiębiorstw w Polsce nie używa żadnego systemu informatycznego wsparcia działań służb utrzymania ruchu, to otrzymamy zaskakujący i niezrozumiały obraz najbardziej „zaniedbanej” służby w zakładach produkcyjnych.

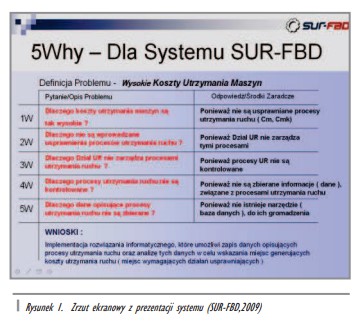

Przy zastosowaniu metody 5Why, która podobnie jak 20/80 Pareto z racji swej prostoty, jest skutecznym narzędziem, przedstawię uzasadnienie wsparcia Służb Utrzymania Ruchu narzędziami informatycznymi, takimi jak SUR-FBD.

Definicja Problemu: Wysokie koszty utrzymania maszyn

Niezależnie od stanu aktualnego służb utrzymania ruchu w przykładowej firmie, wychodząc z założeń koncepcji CI, można postawić ogólna diagnozę , iż koszty związane z utrzymaniem technicznym wyposażenia są wysokie i zawsze należy dążyć do ich minimalizacji, niezależnie od prezentacji liczbowej.

Pytanie 1. Dlaczego koszty utrzymania maszyn są wysokie?

Jedynie usprawnienie procesów utrzymania ruchu może przyczynić się do obniżenia kosztów. Jeśli podejmowane działania są skupione na odtworzeniu i utrzymaniu stanu aktualnego, to wówczas nigdy nie zmienimy poziomu ponoszonych kosztów.

Pytanie 2. Dlaczego nie są usprawniane procesy utrzymania ruchu?

Bo nie istnieje formalny system zarządzania procesami utrzymania ruchu wewnątrz działu . Zazwyczaj brak zarządzania wynika z małego lub całkowitego braku wsparcia działu utrzymania ruchu w koncepcji zarządzania przedsiębiorstwem.

Pytanie 3. Dlaczego dział utrzymania ruchu nie zarządza procesami utrzymania ruchu?

Ponieważ procesy UR nie są kontrolowane. O ile kontrola procesów produkcyjno-jakościowych jest szeroko stosowana (SPC – Cp, Cpk), to statystyczna kontrola sprawności maszyn już nie (wskaźniki Cm, Cmk). Jak również standardowe wskaźniki TPM z trudem znajdują stałe miejsce w raportach utrzymania ruchu.

Pytanie 4. Dlaczego procesy UR nie są kontrolowane?

Ponieważ nie są gromadzone dane związane z procesami utrzymania ruchu. Bezwzględnie ważne jest to, aby zrozumieć potrzebę zbierania danych. Na podstawie danych historycznych i ich analizie kadra zarządzającej może ocenić, na ile skuteczne są ich strategie zarządzania. Bez danych o zdarzeniach niemożliwe jest zdefiniowanie problemów, określenie, jakie działania będą skuteczne, a jakie nie, oraz zdecydować, gdzie i jakie należy skupić zasoby, aby uzyskać jak największe usprawnienia.

Pytanie 5. Dlaczego dane opisujące procesy utrzymania ruchu nie są gromadzone?

Ponieważ brak narzędzi do ich gromadzenia. Ilość informacji, jaka jest codziennie tworzona w obszarze utrzymania ruchu wymaga narzędzi informatycznych, bowiem tylko one umożliwiają zapis danych oraz ich dalszą analizę.

Wniosek: Nie można zarządzać czymś, czego nie kontrolujemy!

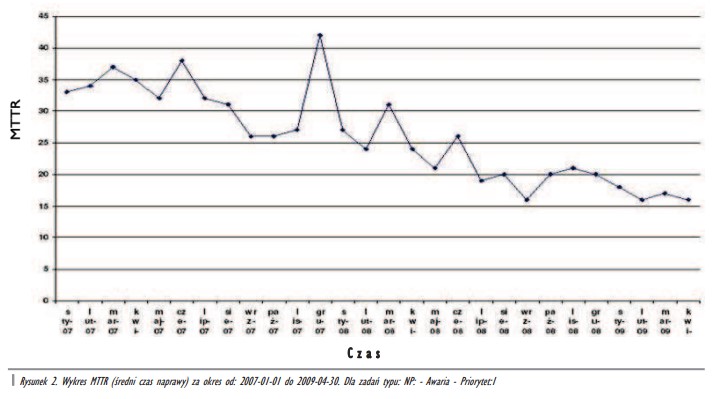

Wdrożenie systemu CMMS nie jest projektem informatycznym czy też technicznym, choć pierwsze etapy dotyczą właśnie tego zakresu (dlatego też życie wielu wdrożeń często kończy się wraz z zapisaniem na dyskach ostatnich plików instalacyjnych). To przede wszystkim projekt organizacyjny, często zmieniający dotychczasowe zasady, przyzwyczajenia czy też kulturę techniczną nie tylko zespołu Utrzymania Ruchu, ale organizacji w ogóle. Więc zasadne jest pytanie… co w zamian? Pomijając etap prezentacji potencjalnych korzyści (bardzo łatwo można odnaleźć odpowiednie materiały w Internecie – hasło TPM, CMMS), przedstawię standardowy wskaźnik oceny sprawności służb utrzymania ruchu – MTTR (średni czas usunięcia awarii), jaki jest rejestrowany od kilku lat przez jedną z firm, wspieraną w obszarze utrzymania ruchu przez system SUR-FBD. Dane z pierwszych miesięcy pokazały, iż średni czas usunięcia awarii w skali zakładu wynosił 35 minut. Gdyby wskaźnik ten w kolejnych miesiącach rósł ponad tą wartość, każdy oceni taką sytuację jako nieprawidłową. Proste. Jak zinterpretować wykres gdyby pokazywał utrzymywanie się tej wartości w zakresie odchylenia standardowego.

Czy jest to sytuacja, najogólniej mówiąc dobra czy zła? I właśnie w tym miejscu następuje niebezpieczne rozdwojenie dróg, jakimi podążają służby utrzymania ruchu (czytaj kadra zarządzająca). Dla jednych jest to wystarczający powód do dumy i premii uznaniowej, a dla innych powód do „niezadowolenia” i ciągłych poszukiwań nowych rozwiązań. Nie muszę chyba mocno akcentować, iż to właśnie ta druga grupa ludzi pcha świat do przodu.

Rozbicie wartości średniej na konkretne zdarzenia i analiza przyczyn awarii, sposobu ich rozwiązywania, niezbędnych zasobów magazynowych i kwalifikacji pozwoliła na zmianę dotychczasowych procedur UR, tak aby skracać czas usunięcia awarii. Po 28 miesiącach nieustannych analiz, wniosków i podejmowanych zmian w obszarze utrzymania ruchu oraz produkcji, średni czas usuwania Zapraszamy na strony internetowe systemu SUR-FBD pod adresem: www.sur.pl oraz www.fdb.com.pl, gdzie znajdują się szczegółowe informacje o produkcie. Top Silesian Maintenance Outsourcing 2009 www.cempelconsulting.pl awarii w skali zakładu wynosi 15 minut. Prawie dwa i pół roku pracowali dla 20 minut…, ale jeśli pomnożymy średnie skrócenie usunięcia awarii przez średnią ilość wezwań utrzymania ruchu w ciągu roku, okaże się, iż ogólny czas postoju awaryjnego został skrócony z 216 do 65 godzin w ciągu roku. Możliwości wytwórcze firmy wzrosły o 19 zmian produkcyjnych. Raport opublikowany przez ARC Advisory Group w 2002 roku szacuje, iż poziom ROI (Return on Investment), zwrot z inwestycji wdrożenia systemu CMMS w pierwszym roku osiąga 90%.

W opisywanym przykładzie „odzyskanie” jednej zmiany produkcyjnej, przyczyniło się do wielokrotnego zwrotu inwestycji w system SUR-FBD.

Artykuł opublikowano w czasopiśmie Top Silesian Maintenance Outsourcing 2009