Firma Hager dzięki bogatej ofercie asortymentowej i serwisowej oraz doświadczonym pracownikom oferuje swoim klientom najlepsze rozwiązania. W każdym zakresie, czy to dystrybucji energii, osprzętu elektroinstalacyjnego, automatyki budynków lub bezpieczeństwa obiektów, zarówno w segmencie komercyjnym jak i mieszkaniowym. Klienci wiedzą, iż znajdują się w dobrych rękach.

Nadzór i zarządzanie procesami Utrzymania Ruchu jest wpisane w strategię Hager Production System ( HPS ), dlatego podjęto decyzję o wdrożeniu kompleksowego systemu CMMS. Przygotowana lista wymagań, co do systemu pozwoliła na dość szybkie zawężenie potencjalnych dostawców do grupy 3, z którymi prowadzono już szczegółowe negocjacje. Zdecydowano się na nawiązanie współpracy z polskim producentem oprogramowania CMMS – firmą FBD ( min. skrócenie łańcucha komunikacji, pełne wsparcie i możliwości w zakresie modyfikacji systemu, cena … ). Instalacja pierwszych stacji miała miejsce w maju 2005 roku. Tak więc, to już prawie 7 lat pracy systemu w środowisku produkcyjnym, co pozwala na obiektywną odpowiedź – czy warto ? . W tym czasie wielokrotnie zmieniało się … właściwie wszystko – układy linii produkcyjnych, kończenie produkcji danego wyrobu czy też uruchamianie nowych linii i wyrobów ( co zdarza się dużo częściej ). Pojawiają się nowe technologie, instalacje i materiały eksploatacyjne, części, czy też kompetencje UR. Za każdym razem, gdy istniała potrzeba, tak samo zmieniał się system SUR-FBD. Modyfikowano funkcje, tak aby jak najlepiej odpowiadały nowym wymaganiom lub dodawano nowe na potrzeby sytuacji, których nikt wcześniej nie przewidywał (najczęściej są to usprawnienia na bazie realnych doświadczeń użytkowników systemu SUR-FBD). Błędem jest zamykanie obszaru działania systemu CMMS w obszarze DUR bowiem jest to wspólna platforma wymiany informacji między wszystkimi użytkownika maszyn. Z racji specyfiki zadań, zakres uczestnictwa w systemie jest różny, lecz nie zmienia to faktu, iż bez systemu CMMS nie tylko DUR byłby „ślepy”, lecz również pracownicy produkcji, jakości, technolodzy bez fundamentalnej wiedzy o stanie technicznym maszyn, historii awarii i napraw, nie byliby wstanie realizować swoich zadań. Jako przykład niech posłuży Moduł Kontakty. W listopadzie 2008 został zainstalowany nowy moduł umożliwiający wymianę informacji między użytkownikami systemu (wewnątrz systemu). Do stycznia 2012 zostało zarejestrowanych 9493 komunikatów (oprócz istniejącej komunikacji telefonicznej i mailowej). Można zadać pytanie, czy gdyby nie istniało to narzędzie, czy również ta wymiana informacji byłaby tak obszerna ? – raczej nie !. Owszem, zostałyby wykorzystane inne środki komunikacji , ale znaczna część komunikatów nigdy nie zostałaby sformalizowana i przekazana innym osobom . I kolejne, retoryczne pytanie – czy brak wymiany informacji wewnątrz firmy wpływa na wynik biznesowy przedsiębiorstwa ?…

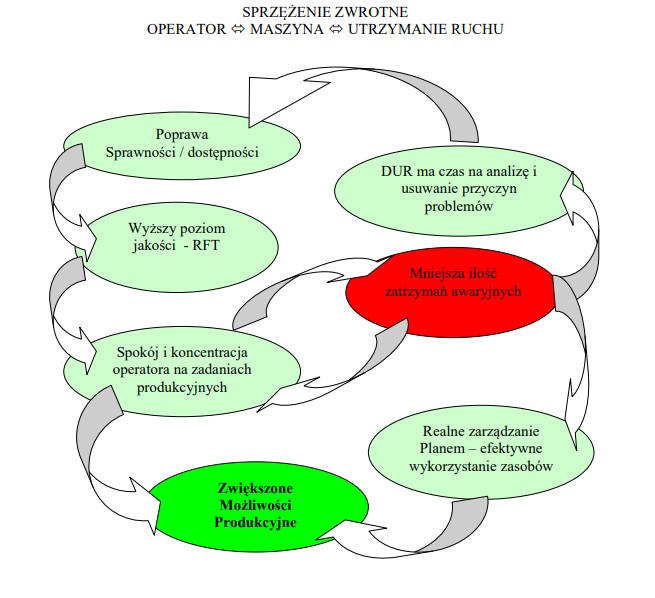

Generalnie celem DUR jest likwidowanie źródeł powstania problemów, a nie samo usuwania ich skutków. Parametrem, którym można opisać zasadność wdrożenia systemu zarządzania DUR są realizowane usprawnienia zmierzające do zwiększenia poziomu : – bezpieczeństwa użytkowania maszyny – jakościowego wyrobów RFT – wydajności ( ustabilizowanie procesu) Poziom zadań produkcyjnych zwykle jest planowany ze wskaźnikiem maksymalnej dostępności maszyny, więc każde zatrzymanie/zachwianie procesu produkcyjnego bezpośrednio wpływa na realizację planu, a w konsekwencji jest przyczyną pośpiechu i zdenerwowania operatora maszyny. Stres operatora doprowadza do obniżonej koncentracji i popełniania kolejnych błędów :

– w obsłudze maszyny (wpływ na wyrób finalny),

– w przekazywania informacji (wydłużenie czasu analizy problemu)

– a w relacji do DUR tworzy postawę konfrontacji, a nie współpracy.

Maszyna jest wspólnym elementem zainteresowania operatora i utrzymania ruchu lecz każdy z nich realizuje inne zadania (oczywiście uczestników jest więcej i relacje są bardziej złożone, lecz są to najbliżsi obiektowi technicznemu „ członkowie rodziny”). Poniżej, graficzne przedstawienie relacji między wymienionymi „ kuzynami”, i wpływu na globalny wynik przedsiębiorstwa.

Od czego zacząć – od rozmowy z operatorem maszyny (często są to grupy pracowników, którzy pracują z wybranym obiektem). Każdy z nich jest kopalnią wiedzy o maszynie. Każdy z nich jest w stanie wskazać na małe i duże utrudnienia w codziennej obsłudze maszyny. Zainteresowanie ze strony DUR i współpraca z operatorem maszyny, pozwoli na stworzenie zespołu współpracującego, zespołu rozwiązującego problemu a nie skonfliktowanych, nie słuchających się nawzajem grup.

DUR musi zacząć od systematycznego usuwania źródeł wskazanych problemów przez operatora maszyny. Początkowo są to proste w identyfikacji i szybkie w realizacji „ oczywiste oczywistości”, które nieustannie dokuczają operatorom maszyn. Tak więc rejestracja zgłoszeń zapotrzebowania na usługę DUR służy ujawnieniu i zdefiniowaniu przyczyn problemów i ich powstawania. Bez kompleksowej informacji, o tym czym zajmuje się DUR (typ, rodzaj, częstotliwość, koszty prac , itd. …) , nie można podjąć żadnej sensownej decyzji. Nie ma innej drogi. Każda organizacja DUR, która nie prowadzi pełnej ewidencji swoich działań jest Chaosem, a kierownik DUR równie dobrze mógłby wróżyć z wnętrzności barana.

Następnym krokiem są Projekty (duże akcje DUR, wymagające przygotowania analizy i rezerwacji środków budżetowych ). Pierwsze 6 miesięcy pracy systemu SUR-FBD w 2005 roku, przyczyniło się do finansowego uzasadnienia 30 projektów. Następny rok – 2006, to 60 modyfikacji, trwale usuwających źródła powtarzających się awarii . Każdy następny rok to kolejne kilkadziesiąt Projektów, od drobnych zmian lokalizacji czujnika po wymianę sterownika i napisanie nowego programu.

Niektóre linie, ze względu na specyfikę procesu technologicznego wymagają częstych zmian ustawień. Łącząc możliwości analityczno-raportowe systemu SUR-FBD z narzędziami SMED’u, średni czas przezbrojeń został skrócony z 28 do 10 minut. Narzędzia informatyczne, w tym również system SUR-FBD, są niezbędne, aby w prawidłowy sposób zbierać, zarządzać i analizować dane, co jest podstawą do podejmowania właściwych decyzji na każdym stopniu zarządzania. Jednak najważniejsi są ludzie, którzy współpracują